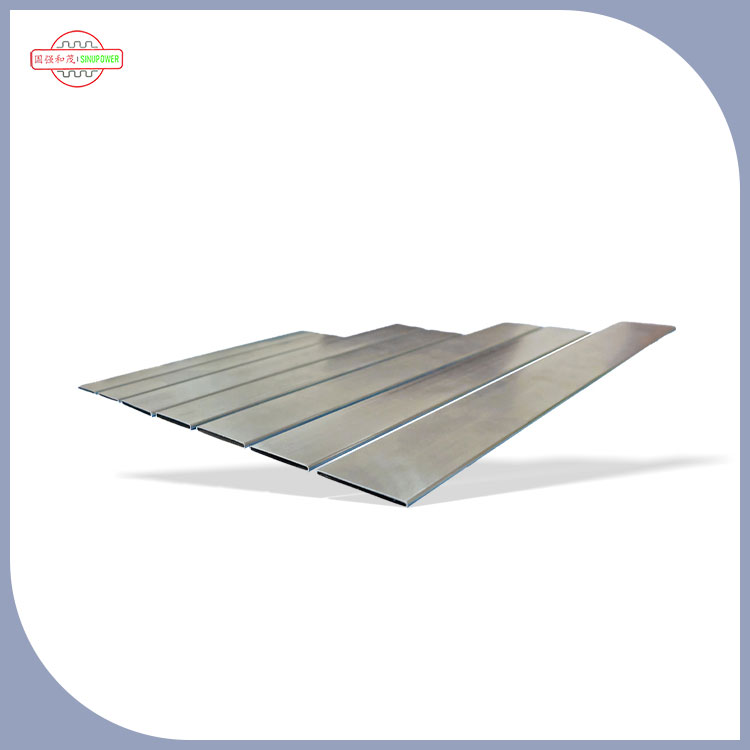

ఫ్లాట్ ఓవల్ గొట్టాలుక్రాస్ సెక్షన్ (పొడవైన అక్షం 80-200 మిమీ, చిన్న అక్షం 30-80 మిమీ) లో ఫ్లాట్ ఓవల్, మరియు లంబ కోణాలను కత్తిరించేటప్పుడు క్రాస్ సెక్షన్ వక్రత మరియు అధిక బర్ర్స్ వంటి సమస్యలు సంభవించే అవకాశం ఉంది. తదుపరి వెల్డింగ్ లేదా అసెంబ్లీ యొక్క నాణ్యతను నిర్ధారించడానికి ఖచ్చితమైన ప్రాసెసింగ్ సాధించడానికి వృత్తిపరమైన ప్రక్రియలు మరియు సాధనాలు అవసరం.

కత్తిరించడం యొక్క ఇబ్బంది క్రాస్ సెక్షనల్ లక్షణాలపై కేంద్రీకృతమై ఉంటుంది. ఫ్లాట్ ఓవల్ గొట్టాల యొక్క అసమాన నిర్మాణం సాంప్రదాయిక ఒక-పరిమాణ-సరిపోయే-అన్ని పద్ధతి యొక్క లంబ కోణ ఖచ్చితత్వాన్ని నిర్ధారించడం కష్టతరం చేస్తుంది. కట్టింగ్ యాంగిల్ విచలనం 1 aprouct కంటే ఎక్కువగా ఉంటే, బట్ జాయింట్ గ్యాప్ 0.5 మిమీ మించిపోతుంది, ఇది వెల్డింగ్ బలాన్ని ప్రభావితం చేస్తుంది. అదనంగా, ట్యూబ్ గోడ మందం (సాధారణంగా 2-5 మిమీ) అసమానంగా ఉన్నప్పుడు, స్థానిక వేడెక్కడం మరియు వైకల్యం సంభవించే అవకాశం ఉంది. ముఖ్యంగా స్టెయిన్లెస్ స్టీల్ పదార్థాల ప్రాసెసింగ్లో, అధిక ఉష్ణోగ్రత ఆక్సైడ్ స్కేల్ ఏర్పడటానికి కారణమవుతుంది, ఇది తరువాతి గ్రౌండింగ్ ఖర్చును పెంచుతుంది.

సాధన ఎంపిక పదార్థం మరియు స్పెసిఫికేషన్లతో సరిపోలాలి. తక్కువ-కార్బన్ స్టీల్ ఫ్లాట్ ఓవల్ గొట్టాల కోసం, ప్లాస్మా కట్టింగ్ (ప్రస్తుత 80-120A) సిఫార్సు చేయబడింది, 10-15 మిమీ/సె కట్టింగ్ వేగంతో, మరియు విభాగం యొక్క నిలువు లోపం 0.3 మిమీ/మీ లోపల నియంత్రించవచ్చు; స్టెయిన్లెస్ స్టీల్ మెటీరియల్స్ కోసం, లేజర్ కట్టింగ్ (పవర్ 500-1000W) ప్రాధాన్యత ఇవ్వబడుతుంది, ఇది ఆప్టికల్ ఫైబర్ ద్వారా ప్రసారం చేయబడిన అధిక-శక్తి కాంతి కిరణాల ద్వారా కాంటాక్ట్లెస్ ప్రాసెసింగ్ను గ్రహిస్తుంది, ఇంటర్గ్రాన్యులర్ తుప్పును నివారించడానికి <0.1 మిమీ వేడి-ప్రభావిత జోన్తో. సన్నని గోడల గొట్టాలు (మందం <3mm) CNC వైర్ కటింగ్ ± 0.01 మిమీ యొక్క ఖచ్చితత్వంతో ఉపయోగించవచ్చు, ఇది ఖచ్చితమైన భాగం ప్రాసెసింగ్కు అనుకూలంగా ఉంటుంది.

ఆపరేషన్ ప్రక్రియ స్థానం మరియు పారామితి అమరికపై దృష్టి పెడుతుంది. కత్తిరించే ముందు, కట్టింగ్ లైన్ అక్షానికి లంబంగా ఉందని నిర్ధారించడానికి పైపు అమరికలను ఫిక్చర్స్ ద్వారా పరిష్కరించాల్సిన అవసరం ఉంది (విచలనం ≤0.5 °), మరియు ఫిక్చర్ యొక్క బిగింపు శక్తి వైకల్యాన్ని నివారించడానికి 5-10mpa వద్ద నియంత్రించబడుతుంది; ప్లాస్మా కటింగ్ సమయంలో, నాజిల్ పైపు గోడ నుండి 3-5 మిమీ దూరంలో ఉంచబడుతుంది మరియు ఆర్క్ డైవర్జెన్స్ నివారించడానికి గ్యాస్ పీడనం (గాలి లేదా నత్రజని) 0.6-0.8mpa కు సెట్ చేయబడుతుంది; లేజర్ కట్టింగ్ గోడ మందం ప్రకారం ఫోకస్ స్థానాన్ని సర్దుబాటు చేయాల్సిన అవసరం ఉంది, మరియు మందపాటి గోడల పైపుల దృష్టి కట్టింగ్ చొచ్చుకుపోవడాన్ని మెరుగుపరచడానికి పైపు గోడ యొక్క 1/3 కు సర్దుబాటు చేయబడుతుంది.

తదుపరి ప్రాసెసింగ్ తుది నాణ్యతను ప్రభావితం చేస్తుంది. కత్తిరించిన తరువాత, క్రాస్-సెక్షన్ కరుకుదనం RA≤12.5μm గా చేయడానికి బర్ర్లను తొలగించడానికి యాంగిల్ గ్రైండర్ (120-గ్రిట్ గ్రౌండింగ్ వీల్తో) అవసరం; కట్ మీద తుప్పు పట్టకుండా ఉండటానికి స్టెయిన్లెస్ స్టీల్ పైపులను నిష్క్రియాత్మకంగా (నైట్రిక్ యాసిడ్ ద్రావణంలో 10-15 నిమిషాలు ముంచెత్తాలి) అవసరం. అధిక ఖచ్చితత్వ అవసరాలు (ఆటోమొబైల్ ఎగ్జాస్ట్ పైప్ అసెంబ్లీ వంటివి) ఉన్న దృశ్యాల కోసం, ± 0.1 of యొక్క సహనం ప్రమాణానికి అనుగుణంగా ఉందని నిర్ధారించడానికి కుడి కోణ విచలనాన్ని మూడు-కోఆర్డినేట్ కొలిచే పరికరం ద్వారా కనుగొనవలసి ఉంటుంది.

F పై లంబ కోణాలను కత్తిరించడంలాట్ ఓవల్ గొట్టాలుపరికరాల పనితీరు మరియు ప్రక్రియ వివరాలు రెండింటినీ పరిగణనలోకి తీసుకోవడం అవసరం. ఖచ్చితమైన పొజిషనింగ్, పారామితి ఆప్టిమైజేషన్ మరియు తదుపరి ప్రాసెసింగ్ ద్వారా, మృదువైన క్రాస్ సెక్షన్ మరియు ఖచ్చితమైన యాంగిల్ ప్రాసెసింగ్ ప్రభావాన్ని సాధించవచ్చు, ఇది పైప్లైన్ కనెక్షన్ యొక్క సీలింగ్ మరియు నిర్మాణ బలానికి ప్రాథమిక హామీని అందిస్తుంది.